このページの目次

硬質鉄めっき処理をした射出成型用アルミニウム合金金型で納期の短縮とコストダウンに挑戦しませんか

アルミニウム合金金型に薄膜の硬質鉄めっき処理をすることで、

- 商品開発日程の短縮が出来ます。

試作型であったアルミニウム合金金型が、めっき処理で量産型に変身。 - 射出成形サイクルタイムの短縮が出来ます。

鋼製金型と比較して20%以上の短縮が可能になる事で省エネも期待でき環境にも優しい効率的な生産が可能となる。 - 金型の納期短縮が出来、コストも下がります。

金型製作日程(金型設計を除く)が鋼製金型の60%程度に短縮。

新規にアルミニウム合金金型を製作するときだけではなく、既にアルミニウム合金金型をお持ちであれば、そこにめっき処理することも可能です。

御相談下さい。

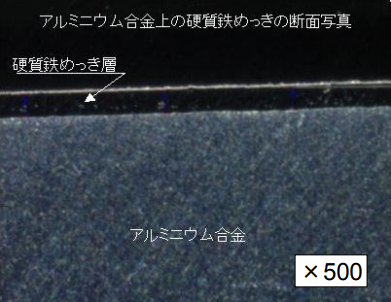

アルミニウム合金上への硬質鉄めっきによる表面処理

アルミニウム合金は鉄(鋼)に比べて軽く(比重が約1/3)、熱の伝わる速度はおおよそ3倍早い、換言すると軽くて熱を逃しやすいという特徴を持っています。

しかしその反面、機械的強さ、例えば金型用アルミニウム合金材の引張強さは金型用鋼材の約1/2でしかない事から、一般的には「金型材料には向かない」「試作金型に使われている程度」の認識でしかありません。

しかし、摩擦、摩耗は何れも表面で起こる現象であり、素材の強さが不十分であっても、表面が然るべき性質を持つものであれば十分機能材料として活用できます。

【硬質鉄めっき】

- 厚さ:10~15μm

- 硬く密着性の良い薄膜

- アルミニウム合金表面に硬質鉄めっきの皮膜を形成することにより、アルミニウム合金の軽量性を保ちながら耐磨耗性に優れた高い表面硬さ(ビッカース硬さ500~600HV)を得ることができる。

- 平成17年(財)素形材センターより第21回素形材産業技術賞中小企業長官賞受賞

- 平成18年(社)表面技術協会より表面技術協会技術賞受賞

- 平成19年(社)日本熱処理技術協会より協会賞 技術開発賞受賞

硬質鉄めっき処理をした射出成型用アルミニウム合金金型の特徴

- 加工時間の短縮と費用の削減

- アルミニウム加工用高速工作機械を用いた場合、放電加工等による工程が、鋼に比べ2倍以上の速さで加工できるので、金型加工日程の短縮が図れます。また、工具の寿命が延び、ワイヤー放電加工のワイヤー使用量約1/2と少なくなります。

- 熱伝導率が良い

- 加熱冷却が型全体で均一に短時間で行えるため、成形サイクルタイムを20%以上短くできます。また、歪みが少なく真円度を求める成形品等に適しています。

- 鏡面仕上げに対応

- アルミニウム合金材では難しいとされる鏡面仕上げも硬質鉄めっき処理を行うことで鋼製金型と同等の仕上がり面が得られます。

- 重量の軽減

- アルミニウム合金材を使う事で重量が軽くなり(鋼材の1/3)、金型の運搬や金型交換などの段取り性が向上します。

- 取扱の容易性

- アルミニウム合金金型に硬質鉄めっき処理を施す事により表面硬さが高なるため 金型成型面へのキズ等がつきにくくなり安心です。

- 金型部品への適用

- 熱のこもりやすいスライドコアや重量が負担になる置きコマなどに適用することで作業性の向上が計れます。

- 材料費

- アルミニウム合金の価格は鋼材にくらべ 重量単価は高価なイメージが有りますが比重は鋼の1/3であり、実際には3倍の体積となるのでアルミと鋼を比較した場合 さほど大きい価格差は生じません。

- 熱膨張率が大きい

- スライド等の摺動面や寸法公差の厳しい部分では鋼とアルミニウム合金の熱膨張率の差とめっき厚を考慮した設計が必要な場合があります。

- 洗浄方法

- 鋼製金型の洗浄に使われている強アルカリ洗浄剤はアルミニウム合金を溶かすため使用できません。

- 生産数量による使い分け

- 金型寿命は、鋼製金型に比べ短くなる事から、大量生産用の金型には既存の鋼製金型。モデルチェンジが比較的頻繁な小・中ロット多品種の成形には硬質鉄めっき処理したアルミニウム合金金型が最適です。

- 補修方法

- 金型の磨耗、きずなどによる追加工や、肉盛溶接等の方法が鋼製金型と異なります。

また、めっき皮膜は一旦剥離して再度めっき処理が必要となります。

硬質鉄めっきを施したアルミニウム合金金型による成形テスト

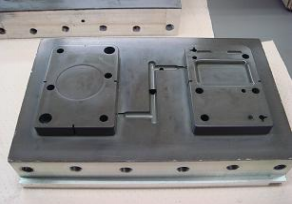

鋼製金型との比較実験用金型【岐阜大学卒業論文用教材として制作】

駒

キャビティー コア スライド

(写真はアルミニウム合金金型に硬質鉄めっき処理を施したもの)

駒を組込み後の金型

成形品

デジタル時計ケース

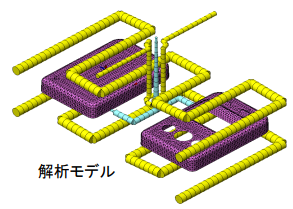

CAEを用いた冷却解析、ソリ解析の後、キャビとコアのコマを鋼と硬質鉄めっきを施したアルミニウム合金で製作し、成形実験を行った。

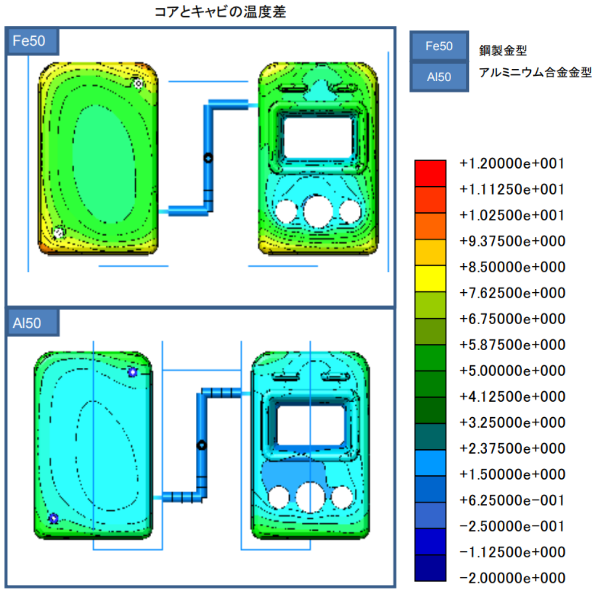

冷却解析によるアルミニウム合金金型と鋼製金型の比較

コアとキャビの温度差(型温50℃のとき)

冷却解析の結果、アルミニウム合金金型の方がコア部とキャビ部の温度差が少ない

アルミニウム合金金型では鋼製金型に比べ、コアとキャビの温度差が小さく、温度分布が均一なことより、製品のソリが小さくなると想定される。

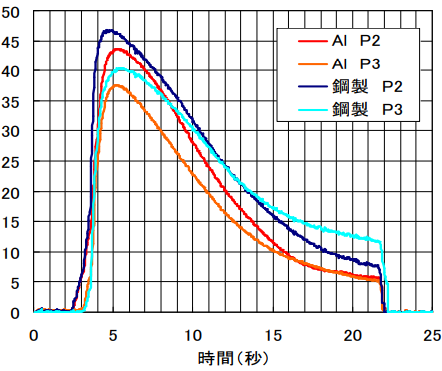

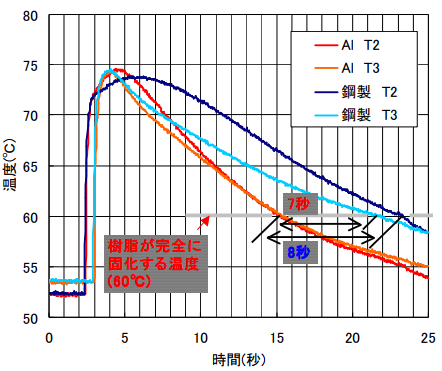

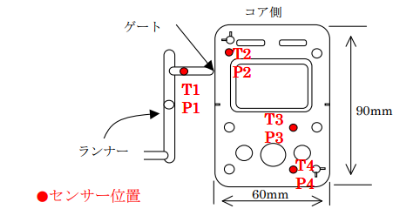

アルミニウム合金金型と鋼金型の型表面温度と型内圧の比較(例)

| 樹脂: | UMG TJ3G |

| 成型機: | 日精樹脂工業(株)NEX-110-11E |

| 測定器: | KISTLER6190CA 温度・圧力センサー |

| 成型条件: | 樹脂温度 230℃ 金型温度50℃ 射出速度 40mm/s 充填圧力 80MPa 保圧 80MPa |

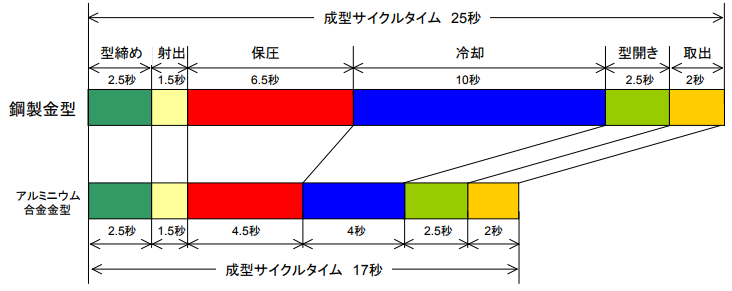

鋼製金型とアルミニウム合金金型の成型サイクルタイム比較(成型テストによる)

- アルミニウム合金金型では鋼製金型に比べサイクルタイムを32%削減できた。

- ゲートシールが早くなったため保圧時間が短く、また熱伝導率が良いことにより、樹脂内部の固化時間が短縮したので冷却時間も短くなりサイクルタイムを短縮できた。

(型締め、型開及び取出時間は成形機の種類や附属装置で異なり、また成形する樹脂の種類や金型構造、成形品の大きさなどにより成形サイクルタイムの短縮率は変わります。)